سنجش و اندازهگیری جریان نقش مهمی در صنایع ایفا میکند، نظارت دقیق بر حرکت سیال را ممکن میکند و کنترل دقیق بر فرآیند را تضمین خواهد کرد. اینجاست که فلومترها وارد صنعت میشوند. فلومترها دستگاههایی هستند که برای اندازهگیری میزان جریان مایع یا گاز از طریق لوله یا یک مجرای مخصوص استفاده میشوند. در این مطلب، ما به دنیای فلومترها، اهمیت، انواع مختلف آنها، عملکرد و نحوه انتخاب نوع مناسب عملیات خواهیم پرداخت…

فلومترها دادههای ارزشمندی را ارائه میدهند که به بهینه سازی عملیات، کاهش ضایعات و بهبود بهره وری کلی فرآیند کمک می کنند. فلومترها با نامهای مختلفی مثل دبیسنج، جریان سنج و غیره شناخته میشوند اما به طور کلی نحوه نامگذاری آنها بسته به کاربرد صنعتی آنها تفاوت پیدا خواهد کرد. فلومترها میتوانند حجم یک ماده، سرعت یا جرم آن را اندازهگیری کنند. نحوه سنجش در فلومترها با استفاده از قوانین فیزیک و محسبات مختلف انجام میشود. با اندازهگیری دقیق نرخ جریان صنایع میتوانند اطمینان حاصل کنند که مقدار مناسبی از مواد استفاده میشود، نشت یا انسداد را شناسایی کنند و از کیفیت محصول نهایی حفظ اطمینان حاصل کنند.

اهداف اصلی استفاده از فلومتر چیست؟

همانند گیجهای فشار و ترانسمیتر فشار یا حتی ترانسمیترهای دما و ترمومترها، فلومترها نیز به دو دسته فلومترهای مکانیکی و فلومترهای دیجیتال تقسیم میشوند. همانطور که احتمالا میدانید، تمام تجهیزاتی که به صورت آنالوگ یا مکانیکی کار میکنند، دقت و راندمان ضعیفتری به نسبت همنوعان دیجیتالی خود ارائه میدهند، البته این موضوع را نباید از یاد برد که حتما باید در نظر داشت برای چه عملیاتی احتیاج به تجهیز ابزار دارید، بلکه شاید سادهترین ابزارها نیز کار شما را به درستی انجام دهد. در ادامه به معرفی و توضیح در مورد رایجترین فلومترها میپردازیم:

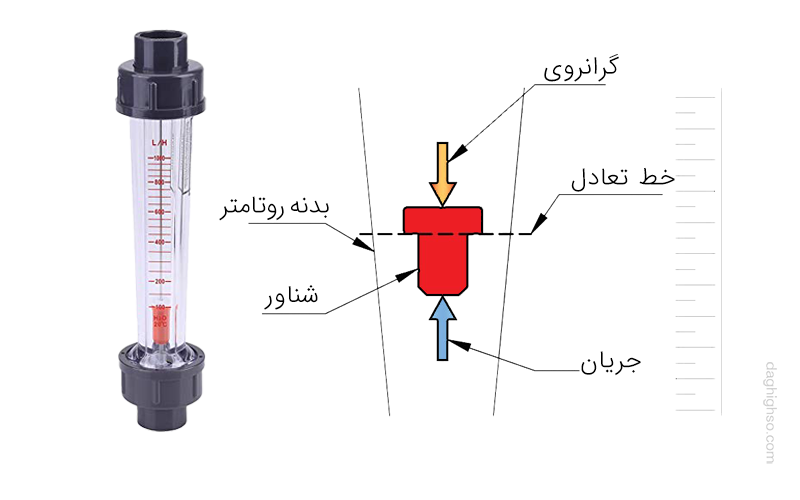

این نوع از فلومترها معمولا به شکل یک لوله شیشهای یا پلاستیکی و مخروطی شکل هستند، البته در بعضی از برندها بدنه روتامتر به صورت مکعب مستطیل نیز طراحی میشود اما آن دسته معمولا برای حوزه پزشکی و دستگاههای اکسیژن به کار میروند. روی بدنه روتامترها، مدرج بوده و میتوان مقدار جریان ورودی به آن را در نقطهای که شناور داخل روتامتر ثابت شد، خواند. هر چه طول بدنه روتامتر بیشتر باشد، به این معنی است که مقدار فاصله بین درجات مدرج بیشتر شده، جزئیات بیشتری را نشان میدهد و نهایتا دقت بالاتری دارد. (البته در رابطه با دقت روتامتر این تنها موردی نیست که باعث کاهش یا افزایش آن میشود و به موارد دیگری مثل شناور و نوع کالیبره کردن و غیره نیز بستگی دارد).

همانگونه که از ظاهر دستگاه مشخص است، این یک ابزار کاملا مکانیکی است و احتیاجی به هیچگونه اتصال الکتریکی ندارد. در دررون لوله، یک شناور وجود دارد که با ورود جریان سیال به سمت بالای ستون هدایت میشود، اما به دلیل وجود جاذبه این شناور مدام به سمت پایین کشیده میشود تا بالاخره به یک نقطه ثابت رسیده و میتوان در آن نقطه مقدار دبی یا جریان را قرائت کرد. روی هر روتامتر، واحدی که با آن کمیت سنجیده و نمایش میدهد، مشخص شدهاست.

یکی دیگر از نکاتی که هنگام سنجش سیالات با روتامتر باید به آن توجه کرد این است که روتامترها به نسبت هر سیال مخصوص به خودشان کالیبره میشوند، از آنجایی که سیالات ممکن است گرانرویهای مختلفی داشته باشند به همین دلیل برای هر سیال عمل کالیبراسیون جدا صورت میگیرد.

در اصل این نوع از فلومترها، همان روتامترهایی هستند که در طراحی بهبود یافته و میتوانند در شرایط سختتر عملیاتی جریان را اندازهگیری کنند. روتامترهای شیشهای به دلیل ظاهر شفاف و مدرج بودن بدنهشان طبیعتا قادر به نشان دادن جریان سیالات رنگی یا تیره نیستد و اپراتور توانایی خواندن را نخواهد داشت. همچنین مقاومت بدنه شیشهای یا پلاستیکی به نسبت لولههای استیل با آلیاژهای گوناگون قطعا کمتر است.

بهخاطر همین دلایل در مقیاسهای بزرگتر و صنعتی که در عین حال احتیاج به یک وسیله مکانیکی ساده و قیمت مناسب است، اما با مواد خورنده، ویسکوز و دماهای بالا نیز سر و کار دارند استفاده از فلومتر روتامتر عقربهای توصیه میشود.

موردی که بسیار اهمیت دارد و باید به آن توجه شود این است که چون یک شناور در داخل لوله روتامتر حرکت میکند و عملکرد آن بر اساس جاذبه زمین تعریف میشود؛ پس این نوع از فلومترها باید حتما در جهت عمود نصب شوند تا راندمان درست را نشان دهند.

بسیاری این نوع از فلومترها را یک ابزار تکی و مکانیکی میشناسند، اما آیا واقعا این فلومتر یک دستگاه تک بخشی است یا دو بخشی؟ به عقیده ما این ابزار زمانی کامل میشود که شامل یک عضو مکانیکی یا همان فلومتر و یک بخش الکتریکی که میتواند یک ترانسمیتر یا یک حسگر الکتریکی باشد، تشکیل شود.

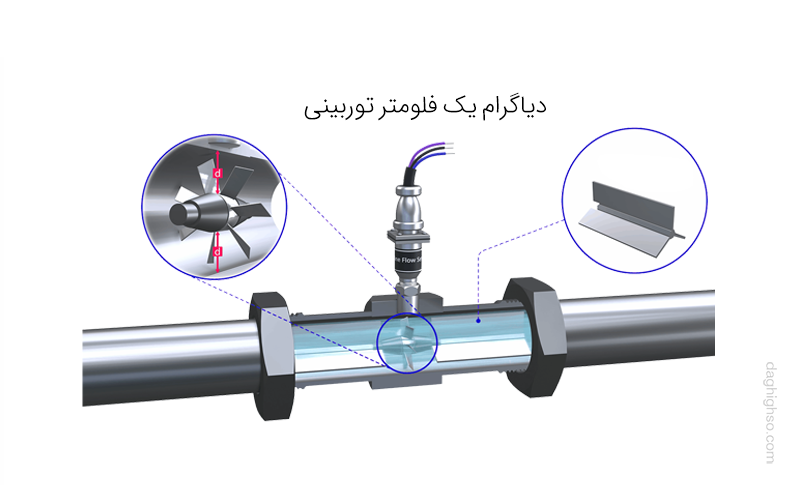

فلومترهای توربینی از لولههای بزرگی تشکیل شدهاند که در داخل آنها یک توربین وجود دارد و به همین دلیل اینطور نامگذاری شدهاند. یک روتور دقیقا در وسط مسیر لوله قرار دارد که پرههای توربین دور آن سوار شدهاست؛ با ورود سیال این پرهها به حرکت درآمده، یک پالس مغناطیسی تشکیل داده و به قسمت هد یا بالایی منتقل میکنند و حسگر با توجه به میزان پالس تولیدی، مقدار جریان را اندازهگیری خواهد کرد.

با اینکه این نوع فلومترها در صنایع گوناگون زیادی استفاده میشوند اما باید به یک نکته مهم توجه داشت که هرگز نباید از سیالاتی که حاوی ذرات معلق زیاد و بزرگی هستند و یا به شدت ویسکوز هستند، برای این نوع فلومتر استفاده کرد.

البته برای جلوگیری از ورود مواد معلق میتوان یک صافی در سر راه توربین قرار داد اما برای مشکل گرانروی بالا بهتر است از فلومتر دیگری استفاده شود.

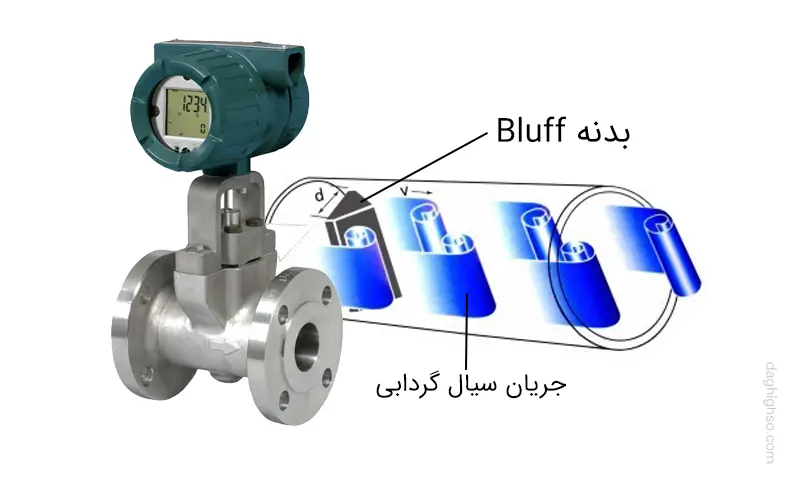

در ابتدا باید به نوع نامگذاری این روش دقت کنیم، نام این روش که موسوم به گردابی نیز است به دلیل تولید گردابهای کوچک در مسیر جریان میباشد. این گردابها توسط یک بدنه bluff که در مسیر جریان قرار دارد، تولید میشوند. شکل بدنه بهنسبت نوع فرآیند و طراحی برندهای مختلف ممکن است متفاوت باشد، اما مسئله اصلی وجود یک سد است که جریان را مختل کند. این اخلال در جریان باعث ایجاد گردابهایی در دو سمت bluff شده و با افزایش سرعت جریان به تعداد آنها افزوده میشود. یک سنسور هوشمند در قسمت بالایی این سد قرار دارد و میزان تعداد تولیدی این گردابها را شمرده و با انجام محسبات دقیق مقدار جریان را گزارش میدهد.

همانند تمام روشها، فلومترهای ورتکس نیز دارای مزایا و معایبی هستند که با هم به مرور آنها خواهیم پرداخت:

زمانی که احتیاج به دقت بالا و سرعت در عملکرد سنجش باشد، دیگر زیاد فلومترهای آنالوگ یا مکانیکی توصیه نمیشود و انتخابهای شما به سمت انواع تجهیزات سنجش الکترونیکی کشیده خواهد شد.

فلومترهای التراسونیک یکی از اعضای خانواده فلومترها هستند که با دقت بالا در تشخیص و مزایایی که دارند، بسیار معروف و توسط برندهای معتبر تولید میشوند. وقتی میگوییم یک فلومتر التراسونیک است، باید بدانیم که نحوه اندازهگیری جریان توسط آن به چه صورت است؛ زیرا آنها به دو روش مختلف عملیات اندازهگیری را انجام میدهند.

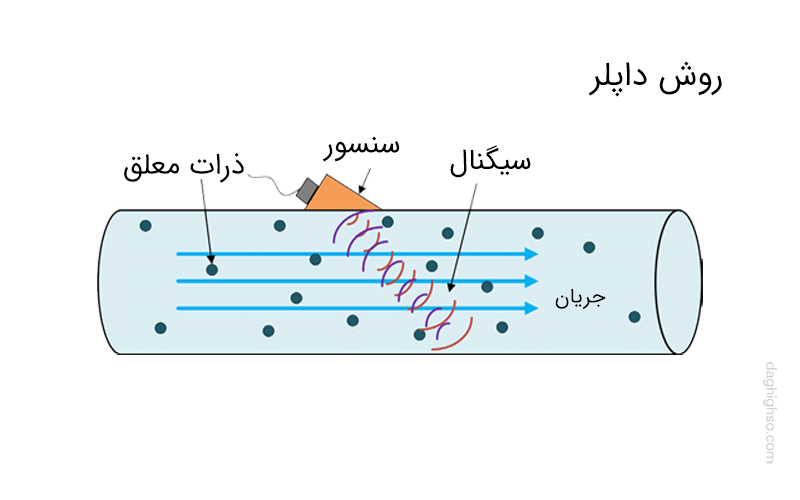

1.روش داپلر

در این روش یک موج التراسونیک که توسط یک سنسور پیزوالکتریک انجام میشود، به داخل لولهای که سیال در آن وجود دارد، فرستاده میشود. سپس بعد از برخورد موج با ذرات داخل سیال و مولکولهای آن، به نسبت مقدار جریان فرآیند پالسهای مختلف با طول موجهای گوناگون دریافت کرده و نهایتا این طول موجها را تبدیل به یک عدد و کمیت قابل خوانش برای اپراتور میکند.

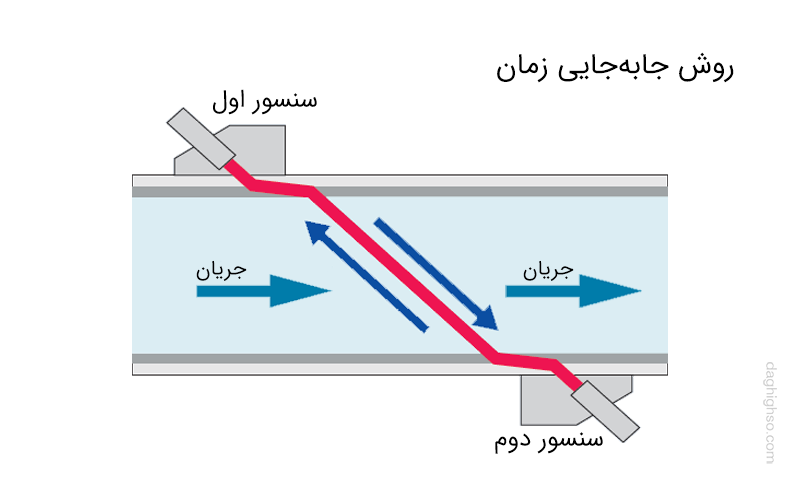

2.روش زمان عبور یا جابهجایی تایم

این روش نیز همانند روش داپلر توسط امواج اندازهگیری میشود، با این تفاوت که اینجا دو سنسور پیزوالکتریک در دو قسمت لوله به صورت مورب نصب شدهاند. سنسور شماره یک یا بالایی یک موج به سنسور دوم ارسال میکند و بعد از دریافت توسط سنسور دوم دوباره آن را به سنسور اول میفرستد. این مدت زمانی که موج بین دو سنسور جابهجا میشود، بهنسبت سرعت سیال تغییر میکند و از همین طریق مقدار جریان محاسبه میشود.

یکی از بزرگترین مشکلاتی که فلومترهای التراسونیک دارند، قیمت بالای آنها نسبت به سایر روشها میباشد. همچنین امکان استفاده از آنها برای سیالات فوق ویسکوز یا حتی گازها خیلی سخت یا عملا ممکن نیست. اما بد نیست به بزرگترین مزیت التراسونیک به نسبت رقبای خود نیز اشاره کنیم؛ همانطور که متوجه شدید آنها نیاز به نصب مستقیم در داخل لوله یا حتی بر هم ریختن مسیر خط لوله را ندارند و حتی در برخی از مدلهایشان به صورت فلومترهای دستی و قابل حمل معروف هستند.

یکی دیگر از انواع فلومترها که بسیار معروف و پرکاربرد هستند، ترانسمیترهای جریان یا همان فلوترانسمیترها میباشند. ترانسمیترها به دلیل دقت بسیار بالا و کارایی زیادی که از خود نشان دادهاند در سنجش فشار، دما، سطح و حتی جریان نیز استفاده میشوند.

البته نکتهای که به اشتباه میان برخی جا افتاده این است که یک ترانسمیتر جریان به تنهایی و با نصب مستقیم بر روی لوله توانایی سنجش جریان را خواهد داشت، در صورتی که آنها نیاز به تجهیزات جانبی دیگری نیز دارند تا ابتدا جریان توسط آنها حس شود و سپس مقداری به head دستگاه ارسال شود تا آن مقدار دقیق جریان را اعلام کند.

از آنجایی که میتوان از طیف بزرگی از محدود کنندههای جریان مثل (ونتوی، اریفیس، نازل جریان، جریان Laminar و …) استفاده کرد پس عملا محدودیت خاصی بر سرراه ترانسمیترهای جریان قرار نخواهد گرفت، زیرا هر کدام از این محدودهکنندههای جریان برای شرایط عملیاتی خاصی طراحی شدهاند و کاربر میتواند به نسبت عملیات و شرایط خود، یک وسیله مناسب را انتخاب کند.

انتخاب فلومتر مناسب برای کاربرد خاص شما نیازمند بررسی دقیق عوامل مختلفی است. این موارد شامل نوع سیال، محدوده جریان، شرایط فشار و دما، محدودیتهای نصب و ملاحظات تعمیر و نگهداری است. برای اطمینان از اینکه فلومتر انتخابی نیازهای خاص فرآیند شما را برآورده میکند، مشورت با کارشناسان یا مهندسین مکانیک سیالات بسیار مهم است. علاوه بر این، در نظر گرفتن هزینههای بلندمدت مرتبط با فلومتر، از جمله تعمیر و نگهداری، کالیبراسیون و طولعمر بالقوه ضروری است.

فلومترها ابزارهای ضروری برای بهینهسازی راندمان و اطمینان از اندازه گیری دقیق جریان در صنایع مختلف هستند. با درک انواع مختلف فلومترها و عملکرد آنها، صنایع میتوانند فلومتر مناسب را برای فرآیند خاص خود انتخاب کنند. فرقی نمیکند که از چه روشی برای سنجش استفاده کنید، ورتکس، توربین، مغناطیسی، اولتراسونیک، کوریولیس یا فلوترانسمیتر باشد، هر نوع دارای مزایای منحصر به فردی هستند که برای نیازهای اندازهگیری جریان خاص مناسبند. با استفاده از فلومترها، صنایع میتوانند کارایی را بهبود بخشند، هزینهها را کاهش دهند و کیفیت محصول را افزایش دهند که در نهایت منجر به افزایش رقابت در بازار میشود.

شما میتوانید برای کسب اطلاعات بیشتر در مورد فلومترها و اینکه چگونه آنها میتوانند کارایی را در صنعت شما بهینه کنند، با کارشناسان ما در [دقیق صنعت اوپاتان] تماس بگیرید.